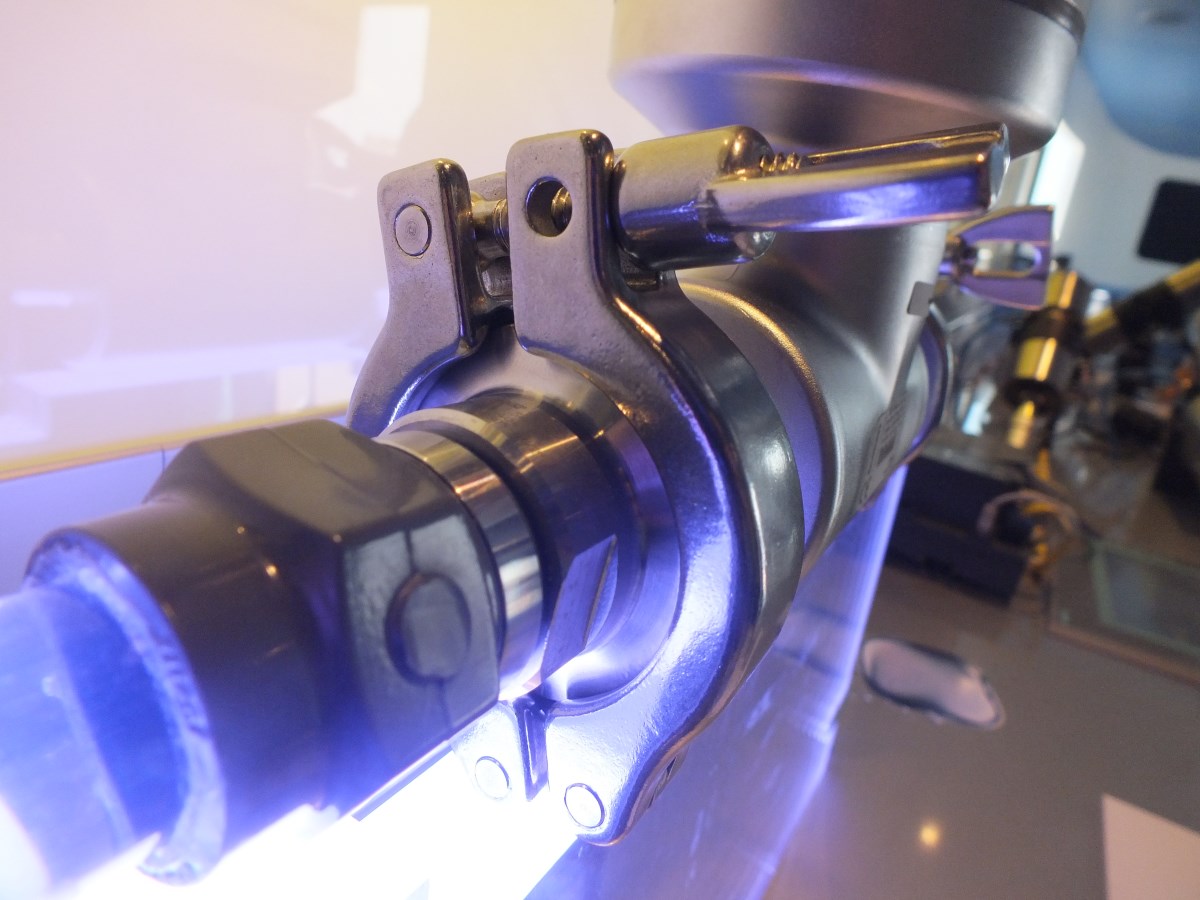

Zawory do pary muszą spełniać rygorystyczne wymagania techniczne, aby zapewnić niezawodność i trwałość w warunkach wysokiej temperatury i ciśnienia. Kluczowym aspektem jest zastosowanie materiałów odpornych na intensywne obciążenia mechaniczne, zmiany temperatury oraz działanie medium roboczego. Wysokiej jakości stal nierdzewna oparta na zaawansowanych stopach metali, stosowana w zaworach Burkert, gwarantuje odporność na korozję, erozję oraz długotrwałą eksploatację w wymagających środowiskach przemysłowych.

Wyrafinowana konstrukcja zaworów zapewnia wysoką szczelność, minimalizując ryzyko wycieków i strat energii. Wysokiej klasy uszczelnienia, odporne na ekstremalne temperatury, zwiększają trwałość komponentów i ograniczają konieczność konserwacji.

Dodatkowym czynnikiem wpływającym na niezawodność zaworów jest ich zgodność z międzynarodowymi normami, co zapewnia bezpieczną i efektywną pracę w instalacjach przemysłowych zawierających parę wodną. Dzięki zaawansowanym rozwiązaniom inżynieryjnym, zawory Burkert doskonale sprawdzają się w ekstremalnych warunkach eksploatacyjnych, zapewniając maksymalną żywotność oraz optymalną wydajność systemu.

Jakie materiały konstrukcyjne są odporne na wysokie temperatury i ciśnienie?

Materiały konstrukcyjne stosowane w zaworach do pary muszą cechować się wysoką odpornością na ekstremalne warunki pracy, w tym podwyższoną temperaturę, wysokie ciśnienie oraz działanie agresywnych mediów. Najczęściej wykorzystuje się stopy metali o wysokiej odporności termicznej i mechanicznej, które zapewniają wysoką trwałość i niezawodność w wymagającym środowisku przemysłowym

Wysokiej jakości stopy metali oraz zaawansowane materiały kompozytowe charakteryzują się doskonałą stabilnością strukturalną nawet przy długotrwałej ekspozycji na intensywne obciążenia cieplne. Ich właściwości, takie jak odporność na utlenianie i erozję, minimalizują ryzyko awarii oraz zapewniają szczelność i bezpieczeństwo systemów zawierających parę wodną.

Odpowiedni dobór materiałów konstrukcyjnych ma kluczowe znaczenie dla efektywności i bezawaryjnej eksploatacji zaworów. Ich zgodność z międzynarodowymi normami, , gwarantuje trwałość oraz optymalną wydajność w aplikacjach wysokotemperaturowych i wysokociśnieniowych.

Wybór zaworów do pary w instalacjach przemysłowych – co warto wiedzieć?

Dobór odpowiednich zaworów do pary ma kluczowe znaczenie dla niezawodności i efektywności całego systemu. W pierwszej kolejności należy zwrócić uwagę na specyfikację techniczną, obejmującą odporność na wysokie temperatury, ciśnienie oraz dynamiczne zmiany parametrów pracy. Zawory muszą być wykonane z wysokowytrzymałych materiałów, które zapewniają odporność na korozję i erozję w warunkach długotrwałej ekspozycji.

Precyzja wykonania jest również bardzo istotna, ponieważ wpływa na szczelność układu, ogranicza ryzyko wycieków i poprawia efektywność energetyczną instalacji. Należy również uwzględnić specyficzne warunki pracy, takie jak cykle obciążeń, częstotliwość otwierania i zamykania zaworu oraz ewentualną obecność agresywnych mediów.

Zawory do pary Burkert spełniają międzynarodowe normy bezpieczeństwa i jakości, co czyni je odpowiednimi do zastosowań w wymagających środowiskach przemysłowych. Ich konstrukcja uwzględnia mechanizmy zabezpieczające, które zwiększają żywotność komponentów i minimalizują ryzyko awarii.

Podczas wyboru zaworów warto kierować się parametrami technicznymi, oraz renomą producenta oraz jego doświadczeniem w dostarczaniu rozwiązań odpornych na ekstremalne warunki pracy.

Zastosowanie zaworów do pary w przemyśle spożywczym i chemicznym

Zawory do pary odgrywają kluczową rolę w systemach ogrzewania przemysłowego, gdzie para wodna jest wykorzystywana jako nośnik energii cieplnej. Znajdują zastosowanie w ogrzewaniu procesowym, suszarniach przemysłowych, wymiennikach ciepła oraz systemach centralnego ogrzewania w zakładach produkcyjnych. Dzięki precyzyjnej regulacji przepływu pary, zawory te umożliwiają efektywne zarządzanie temperaturą, co jest niezbędne do utrzymania stabilnych warunków dla różnych procesów technologicznych.

W systemach ogrzewania zawory do pary pełnią kilka kluczowych funkcji:

- Regulacja przepływu pary – umożliwia precyzyjne sterowanie ilością dostarczanej energii cieplnej, co zapewnia optymalną wydajność systemu.

- Odcięcie dopływu pary – stosowane w celu zatrzymania przepływu medium w przypadku awarii lub potrzeby serwisowania instalacji.

- Ochrona przed nadmiernym ciśnieniem – zawory redukcyjne i bezpieczeństwa zapobiegają uszkodzeniom instalacji wynikającym z nadmiernych wartości ciśnienia.

Wysoka odporność na temperaturę i ciśnienie to kluczowe wymagania dla zaworów stosowanych w systemach ogrzewania parowego. Ich konstrukcja opiera się na materiałach odpornych na korozję i intensywne obciążenia mechaniczne, co zapewnia długą żywotność i minimalizuje ryzyko awarii.

Zawory do pary Burkert, spełniające międzynarodowe normy bezpieczeństwa, zapewniają niezawodność i efektywność energetyczną systemów ogrzewania w zakładach przemysłowych. Ich wyrafinowana konstrukcja i nowoczesne rozwiązania technologiczne pozwalają na optymalne wykorzystanie pary wodnej, co przekłada się na oszczędność energii i zwiększoną efektywność procesów grzewczych.

Zasady eksploatacji i obsługi zaworów parowych zapewniające maksymalną żywotność?

Prawidłowa konserwacja zaworów parowych jest kluczowa dla ich niezawodności i długotrwałej pracy w systemach instalacji przemysłowych. Regularna kontrola i odpowiedni serwis minimalizują ryzyko awarii, wycieków oraz spadku efektywności całego układu grzewczego.

Podstawowe zasady konserwacji zaworów do pary:

- Okresowa inspekcja szczelności – zawory powinny być regularnie sprawdzane pod kątem nieszczelności oraz osadów, które mogą prowadzić do spadku wydajności lub uszkodzeń.

- Czyszczenie i usuwanie zanieczyszczeń – nagromadzone osady mineralne i korozja mogą wpływać na swobodny przepływ pary oraz powodować przedwczesne zużycie elementów uszczelniających.

- Monitorowanie parametrów pracy – regularna analiza temperatury i ciśnienia pozwala na szybkie wykrycie odchyleń od normy, które mogą wskazywać na zużycie komponentów.

- Smarowanie ruchomych części – stosowanie odpowiednich środków smarnych zmniejsza tarcie, co ogranicza zużycie mechaniczne i zapewnia płynne działanie zaworu.

- Wymiana zużytych uszczelnień i elementów eksploatacyjnych – okresowa wymiana uszczelek i membran zapobiega przeciekom i utrzymuje optymalną wydajność systemu.

- Przestrzeganie zaleceń producenta – stosowanie się do instrukcji dotyczących przeglądów, serwisowania i wymiany części gwarantuje optymalne działanie zaworów w długim okresie.

Regularna konserwacja zaworów parowych zwiększa ich trwałość oraz poprawia efektywność energetyczną systemu ogrzewania. Dzięki odpowiedniej dbałości o zawory do pary można ograniczyć koszty eksploatacyjne, zmniejszyć ryzyko przestojów i zwiększyć bezpieczeństwo instalacji przemysłowych.